Aktuelles

März 2026

DiaClamp® - Kassettenwechsel am DiaClamp®

Unser neuer Film zeigt eindrücklich, wie schnell, wie präzise und prozesssicher der Kassettenwechsel am DiaClamp erfolgt. Das modulare DiaClamp-System wurde speziell für die anspruchsvolle Bearbeitung von Blades, Vanes und komplexen Freiformkonturen entwickelt und setzt neue Massstäbe in der Rüstzeitoptimierung.

Vorteile im Überblick:

Schnelle Kassettenwechsel für maximale Maschinenverfügbarkeit

Wiederholgenaues Referenzieren ohne erneute Vermessung

Hohe Flexibilität für unterschiedliche Geometrien und Baureihen

Echte Prozesssicherheit, auch bei komplexen 5-Achs-Bearbeitungen

Mit diesem Film geben wir einen transparenten Einblick in die Technologie, die hinter dem DiaClamp-Werkstückspann- Systems steckt.

Das DiaClamp® Team im März.

Februar 2026

DiaClamp® - Neuer Katalog und Flyer 2026

Präzision auf den Punkt gebracht

Mit dem neuen DiaClamp® Katalog 2026 und dem ergänzenden Produkt‑Flyer stellen wir eine vollständig überarbeitete Informationsbasis zur Verfügung, die den technologischen Anspruch von DiaClamp® konsequent widerspiegelt; klar strukturiert, technisch präzise und auf den industriellen Alltag ausgerichtet.

Produktkatalog 2026 – die technische Referenz für DiaClamp®

Der Katalog 2026 bietet eine ganzheitliche Dokumentation rund um das sichere, effiziente und reproduzierbare Spannen komplexer Bauteile, vom Werkstückhalter über Handling Systeme und Paletten Technik bis hin zum vollständigen Automationsablauf. Er vermittelt den technologischen Anspruch von DiaClamp® präzise und konsequent.

Produkt‑Flyer 2026 – DiaClamp® auf einen Blick

Der neue Flyer bietet einen schnellen, präzisen Überblick und ist damit der ideale Einstieg für alle, die DiaClamp® kennenlernen möchten.

Das DiaClamp® Team im Februar 2026

Januar 2026

DiaClamp® - Erfolgreich validiert, Präzision trifft Innovation

In einem weiteren Kundenprojekt konnten wir das DiaClamp® Werkstückspannsystem unter realen Produktionsbedingungen für die Bearbeitung komplexer Freiformflächen erfolgreich validieren.

Der abgeschlossene Site Acceptance Test (SAT) bestätigt: maximale Spannkraft, reproduzierbare Präzision und vollumfängliche Prozesssicherheit.

Technische Highlights:

Speziell ausgelegt für anspruchsvolle Geometrien wie Blades und Vanes

Integrierte Nullpunkt-Schnittstelle für minimale Rüstzeiten

Hohe Wiederholgenauigkeit in der 4- und 5-Achs-Bearbeitung

Testergebnisse im Überblick:

Konstant hohe Spannkraft bei variierenden Konturen

Keine Verformung der Freiformflächen

Optimierte Zugänglichkeit für Werkzeugbahnen

DiaClamp® verkörpert Schweizer Präzision und Mut, Grenzen neu zu definieren. Es eröffnet neue Möglichkeiten für die anspruchsvolle Fertigung komplexer Bauteile - verlässlich, innovativ und bis ins Detail perfekt.

Das DiaClamp® Team im Januar 2026

DiaClamp® before machining on a 4th axis

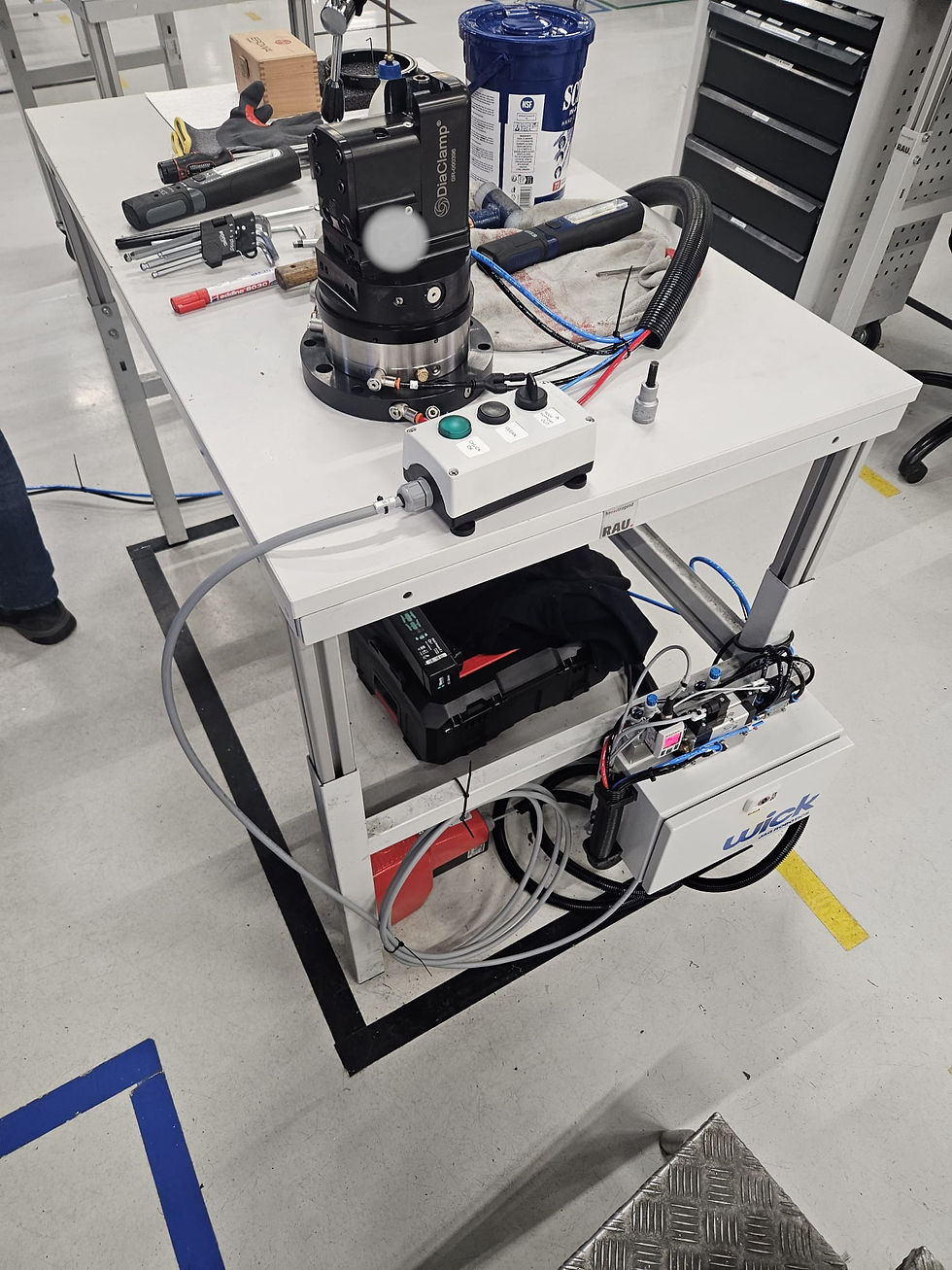

DiaClamp® on the preparation station

DiaClamp® during machining with the 4th axis

DiaClamp® before machining on a 4th axis

Neujahr 2025/2026

DiaClamp® - Ein Jahr voller Innovation und Erfolg

Das Jahr 2025 war für DiaClamp® weit mehr als nur ein erfolgreiches Jahr – es war ein echter Meilenstein. Mit der Weiterentwicklung unseres Werkstückspannmittels für Blades, Vanes und komplexe Freiformflächen

in der Zerspanung haben wir nicht nur ein Produkt optimiert, sondern einen neuen Standard in der Fertigung gesetzt.

2025 war geprägt von Leidenschaft, Weitblick, Mut und gemeinsamen Erfolgen.

Unser herzlicher Dank gilt unseren Kunden, Lieferanten und Geschäftspartnern für ihre Verlässlichkeit und ganz besonders unserem herausragenden Team. Ihr Vertrauen, Ihre Ideen und Ihre Begeisterung haben diesen Erfolg möglich gemacht.

Nun richten wir den Blick nach vorn: 2026 wird das Jahr, in dem wir gemeinsam mit unseren Kunden, Partnern, Lieferanten und unserem Team die Grenzen der Zerspanung neu definieren.

Mehr Präzision. Mehr Effizienz. Mehr Möglichkeiten. Danke für Ihr Vertrauen und Ihre gemeinsame Leidenschaft.

Wir freuen uns auf das, was kommt!

Das DiaClamp Team im Neujahr 2025/2026

DiaClamp® on a 5-axis milling machine

DiaClamp® before machining on a 4th axis

DiaClamp® on 4th axis during machining

DiaClamp® on a 5-axis milling machine

Dezember 2025

DiaClamp® - bereit für den SAT beim Endkunden

Unser innovatives Werkstückspannsystem DiaClamp® wurde speziell für die präzise, reproduzierbare Bearbeitung von Blades, Vanes und andere Werkstücke mit komplexen Freiformflächen entwickelt.

Technische Highlights:

Kompatibel mit Nullpunktspannsystemen für maximale Prozesssicherheit

Hohe Steifigkeit und Wiederholgenauigkeit bei anspruchsvollen Geometrien

Optimierte Spannkraftverteilung für vibrationsarme Zerspanungsprozesse

Modulares Design zur flexiblen Anpassung an unterschiedliche Werkstückformen

Digitale Zwillinge zur Kollisionsprüfung und CAM-Simulation

Der FAT (Factory Acceptance Test) wurde erfolgreich abgeschlossen. In der kommenden Woche folgt die Installation mit SAT (Site Acceptance Test) beim Endkunden.

Dies markiert einen weiteren wichtigen Schritt auf unserem Weg zu effizienteren und digital vernetzten Fertigungsprozessen.

Ein herzliches Dankeschön an unser Team sowie an unseren Endkunden für die ausgezeichnete Zusammenarbeit.

Das DiaClamp Team im Dezember 2025

November 2025

DiaClamp® - Ein weiterer erfolgreicher Meilenstein

Unser Werkstückspannmittel DiaClamp® wurde erneut unter realen Produktionsbedingungen getestet und hat die anspruchsvollen Anforderungen bei der Fertigung von Blades und Vanes erfolgreich erfüllt.

Die Besonderheiten im Überblick:

Präzise Nullpunktgenauigkeit für komplexe Fertigungsflächen

Hohe Wiederholgenauigkeit bei variablen Geometrien

Optimierte Spannkraftverteilung für empfindliche Bauteile

Mit DiaClamp® setzen wir neue Massstäbe in der Fertigung von Blades, Vanes und komplexen Freiformgeometrien.

Ein herzliches Dankeschön an Albert, Hanspeter und Philipp. Euer Engagement und eure Expertise machen den Unterschied - gemeinsam gestalten wir die Zukunft der komplexen Fertigung.

Das DiaClamp® Team im Nov. 2025

Albert Ijspeert, Philipp Hugentobler und Hanspeter Müller (Von Links nach Rechts)

Das DiaClamp® Spannsystem ohne eingelegtes Blade

Hanspeter Müller mit dem DiaClamp® in der Hand.

Albert Ijspeert, Philipp Hugentobler und Hanspeter Müller (Von Links nach Rechts)

Oktober 2025

DiaClamp® - Werkstückspannmittel für die Freiformflächenbearbeitung in Hightech-Branchen

Die Bearbeitung komplexer Freiformflächen stellt höchste Anforderungen an Präzision, Wiederholgenauigkeit und Prozesssicherheit, insbesondere in Branchen der Luftfahrt / Raumfahrt, Energie- und Medizintechnik sowie in der Optikfertigung.

Mit dem DiaClamp-Werkstückspannsystem bieten wir eine innovative Lösung, die speziell für die 4- und 5-Achsen-Bearbeitungentwickelt wurde.

Dank seiner modularen Bauweise und der hochpräzisen Spanngeometrie ermöglicht DiaClamp eine sichere und verzugsfreie Fixierung auch bei filigranen oder schwer zugänglichen Bauteilen. Die Spanntechnik ist auf maximale Zugänglichkeit für Frässtrategien mit simultaner Mehrachsenbearbeitung ausgelegt ein entscheidender Vorteil bei der Herstellung von Turbinenschaufeln, Implantaten, optischen Komponenten oder Strukturbauteilen aus Hochleistungswerkstoffen.

Ihre Vorteile auf einen Blick:

Optimiert für Freiformflächen und komplexe Geometrien

Hohe Prozesssicherheit bei der 4-Achsen oder 5-Achsen-Simultanbearbeitung

Spannkraftverteilung ohne Bauteilverformung

Wiederholgenaue Positionierung für Serienfertigung

Kompatibel mit gängigen Nullpunktspannsysteme

DiaClamp entwickelt und gefertigt steht für Schweizer Präzision, bereit für die Herausforderungen der Zukunft.

Das DiaClamp® Team im Okt. 2025

Rotating DiaClamp with anonymous blade

Rotating DiaClamp with anonymous blade

September 2025

DiaClamp® – Präzision trifft Innovation in der Turbinenfertigung:

Die Fertigung von Blades und Vanes für Triebwerke und stationäre Gasturbinen stellt höchste Anforderungen an die Werkstückspannung: komplexe Geometrien, empfindliche Oberflächen, enge Toleranzen und oft exotische Materialien wie Titan oder Inconel. Genau hier setzt unser neues Spannsystem DiaClamp® an.

Was macht DiaClamp® besonders?

DiaClamp® wurde speziell für die Anforderungen der Turbinenfertigung entwickelt – nicht als Kompromisslösung, sondern als dediziertes Spannmittel für diese kritischen Bauteile.

Die Vorteile im Überblick:

Gleichmässige Spannkraftverteilung – verhindert Verformungen bei dünnwandigen Schaufeln

Hohe Wiederholgenauigkeit – ideal für automatisierte Fertigungszellen

Modularität & Flexibilität – für verschiedene Blade- und Vane-Geometrien

Industrie 4.0-ready – vorbereitet für Sensorik und digitale Prozessintegration

Das DiaClamp® Team im Sept. 2025

An anonymised turbine blade

An anonymised turbine vane

An AI-generated turbine blade

An anonymised turbine blade